Meine bisherigen Eigenbau-CNC-Fräsen

Die erste CNC – Fräse im Eigenbau „Wühlkisten-CNC“

Seit nunmehr 4 Jahren werkelt meine Eigenbau-CNC Fräse schön brav an meinen Teilen und leistet gute Dienste.

Zusammengezimmert aus diversen Teilen aus der „Wühlkiste“ hat diese Fräse soweit recht gut funktioniert.

Vor kurzem hatte ich jedoch wieder einmal eine Überholung angesetzt und nun doch beschlossen, einen Neubau zu beginnen. Außerdem kommt mir in der letzten Zeit vor, dass meine Helis und damit auch die anzufertigen Teile immer größer werden, und daher auch eine größere Fräse praktisch wäre, weil der jetzige Verfahrweg von 100 x 220 mm oft nicht mehr ausreicht. Zudem wünsche ich mir vom Aufbau her eine Portalfräse, die in einer festen Wanne untergebracht ist, damit auch mit höherem Druck des Kühlmittels gearbeitet werden kann, um Späne fortzuspülen ohne in der Werkstatt abzusaufen.

Grundsätzlich sollen beim Neubau die verwendbaren Steuerungsteile und auch die Motoren weiterverwendet werden. Die eingesetzte Steuerkarte STEP3N von Burckhard Lewetz in Zusammenhang mit der Software PCNC hat in der Vergangenheit gut funktioniert, und ich bin auch schon daran gewöhnt. Auch die 2,84 A Schrittmotoren von RS scheinen für den Neubau gut geeignet und sollen wieder zum Einsatz kommen.

Die zweite CNC – Fräse im Eigenbau „Käsebohrer-CNC“

Anforderungskatalog

Folgende Anforderung stelle ich derzeit an die Anlage:

- Verfahrwege im Bereich von 300 x 400 mm x 150mm (X,Y,Z)

- Geschwindigkeit bis zu 2000 mm/min im Eilgang und bis 1000 mm/min im Arbeitsgang

- Auflösung dem Fräsbedarf anpassbar – große und weniger genaue Teile schnell fräsen – kleinere Teile präzise und langsamer

- Ausschließlich Kugelgewindespindeln und Kugelumlauf-Linearführungen

- Stabile Konstruktion damit auch in Stahl gefräst werden kann

- Schwenkbarer Fräskopf

- Kühlmittelschmierung

- Absaugung

- Komplette Einhausung zur Geräuschminderung

- Möglichkeit auch einen ganzen Schraubstock zu montieren

- Abgedeckte, vor Spänen und Staub geschützte Konstruktion der Führungen

- Natürlich soll die Anlage so genau wie möglich arbeiten können

Soweit die frommen Wünsche an die Anlage… nun will sie nur noch konstruiert und gebaut werden!

Baubericht

Materialsammlung:

Die Wochen vergehen und Dank Internet und Ebay konnten mittlerweile sämtliche Bauteile für den Neubau der Fräse angeschafft werden. Bei den verwendeten Bauteilen handelt es sich um:

3 Kugelgewindespindeln dm 16 mm mit Kugelmutter und Befestigungsblock für die X und Y Achse

2 Kugelumlauf-Linearführungen NSK LAH 20 ANZ mit je 680 mm Länge und jeweils 2 Führungswägen für die X-Achse

2 Kugelumlauf-Linearführungen STAR LLBHR20 mit je 400 mm Länge und jeweils 2 Führungswägen für die Y-Achse

2 Kugelumlauf-Linearführungen THK HSR 12 RM mit je 300 mm Länge und jeweils 2 Führungswägen für die Z-Achse

Jede Menge Aluminium Maschinenbauprofile Baureihe 5 mit 120 x 80 mm in der Ausführung „schwer“ für den Grundrahmen der X-Achse sowie in der Ausführung „leicht“ für die Y-Achse, um die bewegten Massen geringer zu halten.

Die Festlager für die Spindeln sowie die Loselager wurden selbst aus Aluminium gefräst und der Lagersitz auf der Drehbank ausgedreht. In den Festlagern kommen jeweils 2 Schrägkugellager zum Einsatz, welche auf der Spindel gegeneinander verspannt werden, um einen festen Sitz ohne Axialspiel zu gewährleisten. In den Loselagern werden normale Kugellager eingesetzt.

Ebenso wurden die Verbindungselemente zwischen den Führungswägen und den Kugelmuttern selbst hergestellt.

Konstruktionsprinzip:

Wie schon eingangs erwähnt soll die Fräse als Portalfräse ausgeführt werden und zwar so, dass das Werkstück feststeht, und sich nur die Fräse in den drei Bewegungsrichtungen verfährt. Der Antrieb der X-Achse erfolgt mit 2 Spindeln, jeweils eine links und rechts, welche beide von einem Motor über einen Zahnriemen angetrieben werden. Dadurch ist in der Mitte des Grundrahmens genug Platz, um einen großen Maschinenschraubstock mit evt. auch größeren und unförmigen Teilen hineinzustellen und zu bearbeiten, ohne dabei den Rahmen der Fräse mit dem Gewicht zu belasten.

Hier ist der Grundrahmen mit den Linearführungen und den Spindeln der X-Achse einmal provisorisch zusammengebaut. Das Grundgestell steht auf 4 einstellbaren Maschinenfüßen, damit die Maschine dann auf den jeweiligen Standort genau eingerichtet werden kann. Im freitragenden Bereich des Rahmens wird in der Mitte ebenfalls jeweils ein Maschinenfuß eingebaut, um ein Durchbiegen des Profiles durch das Gewicht der Y und Z Achse zu verhindern.

Am Querträger der Y-Achse wurden die Linearführungen mittels Messuhr genau eingemessen, damit oberer und unterer Wagen exakt parallel laufen. Dies ist besonders bei Kugelführungen wichtig, da diese praktisch nicht verklemmen und daher eine Verspannung fast nicht zu fühlen ist.

Die Mechanik der Z-Achse ist ebenfalls fertig aufgebaut und bereits an den Schlitten auf der Brücke der Y-Achse montiert. Damit die Z-Achse kein so großes Gewicht bekommt wurde der Antrieb über Zahnriemen so gewählt, daß beim Auf- und Abfahren der Fräse der Schrittmotor nicht bewegt wird, sondern nur der im Bild rechte Teil mit der Aufnahme für die Fräse. Außderdem liegen damit die Führungsschienen hinter der Z-Platte und damit nicht unmittelbar im Bereich der umherfliegenden Späne. Der Antrieb der Z-Achse erfolgt (derzeit noch) über eine Trapezgewindespindel mit 12 mm, da ich noch keine kleine Kugelgewindespindel bekommen habe – immerhin ist zwischen den beiden Platten nur 19 mm Platz für eine Kugelgewindemutter.

Die Z-Achse wurde mit einem verschraubten Rahmen versehen, der mit den Führungswägen auf der Y-Brücke verbunden ist. Die Kugelgewindespindel für die Bewegung der Y-Achse wird somit auf der Hinterseite angebracht, sodass auch diese außerhalb des Spanbereiches liegt.

Für die Kugelgewindespindel der X-Achse wurden noch Schmutzabstreifer aus geöltem Filz sowie Abdeckungen aus Edelstahl angefertigt.

Bisher stand die Fräse noch auf dem provisorischen Werktisch etwas wackelig . Damit die Fräse – die mittlerweile ein beachtliches Gewicht erreicht hat, in Zukunft sicher und stabil steht, wurde eine Unterkonstruktion aus geschweißtem Stahl angefertigt, die zugleich auch den PC und die Steuerung aufnehmen kann. Weiters wurden sämtliche Kabel in Schleppketten verlegt, einerseits, um diese vor Beschädigung zu schützen und andererseits, um ein „aufgeräumtes“ Bild zu bieten. Der PC und die Stromversorgung sind unterhalb der Fräse untergebracht – dadurch kann die Tastatur in der Schublade des daneben befindlichen Schranks gegeben werden und ist damit schnell verräumt.

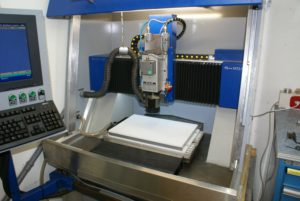

Damit ist die Fräse jetzt zwar noch nicht ganz fertig jedoch bereits eingeschränkt einsatzbereit. Die Fräse steht mittlerweile über der Edelstahlwanne – diese muss jedoch noch mit einem Ablauf versehen werden, und die Kühlmittelanlage muss installiert werden. Weiters muss auch noch die Absaugung realisiert werden, aber das geht zur Not derzeit auch per Hand.

Für diese Teile werde ich aber noch etwas Zeit brauchen, da die eingetroffene Heli-Mechanik jetzt vorrangig bearbeitet werden wird – für die Ecureuile wurde dann auch gleich das erste Teil mit der neuen Fräse gefräst.

Das wird der Halter für die Flexible Welle, mit dem das Aussenrohr der Welle an der Mechanik in Position gehalten wird.

Dieses Alu-Teil wurde mit folgenden Parametern gefräst:

4 mm HSS Fräser 2-schneidig

ProTool Fräse mit 10.000 Upm

Zustellung 0,25 mm je Umlauf

Arbeitsgeschwindigkeit 15 mm/sek

Die gesamte Fräsdauer konnte ich leider nicht ermitteln, da ich aufgrund der fehlenden Kühlung den Fräsvorgang 4x unterbrochen habe, um Fräser und Material abkühlen zu lassen – es ist eindeutig festzustellen, dass das Fräsen von Alu mit diesen Geschwindigkeiten nicht ohne gute Kühlung möglich ist.

Sobald es die Zeit zulässt werde ich einige Tests bezüglich Genauigkeit, Wiederholgenauigkeit und die sonstigen Maschinendaten erfassen und darüber berichten.

Weitere Verbesserungen an der Fräse:

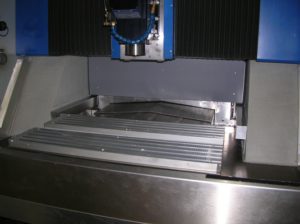

Nutenplatte

Diese Nutenplatte aus Aluminium ersetzt die zuvor eingesetzte MDF-Platte, um auch mit Einsatz von Kühlmittel arbeiten zu können. Für trockene Fräsarbeiten kann jedoch die MDF-Platte wieder auf die Nutenplatte geschraubt werden.

Kühlmitteleinrichtung:

Die Kühlmitteleinrichtung wurde recht einfach mit einer Aquariumpumpe, etwas Schlauchmaterial und einem biegsamen Hals einer KFZ-Innenbeleuchtung realisiert. Als Kühlmittel dient eine Bohremulsion.

Damit der Kreislauf des Kühlmaterials gewährleistet ist, wurde unter der Nutenplatte der Fräse eine schräge Edelstahlwanne mit einem Ablauf eingebaut. Die von der Nutenplatte rinnende Kühlflüssigkeit rinnt von dort über einen Schlauch in einen alten, zuvor gereinigten Farbkübel (mit Deckel), in dem sich auch die Aquariumpumpe befindet. Um die Pumpe und die Leitung nicht durch Späne zu verstopfen, ist an dem im Kübel befindlichen Schlauchende ein Nylonstrumpf als Spänefilter angebracht.

Nachdem ich bei den ersten Fräsarbeiten mit Kühlung feststellen musste, dass sich das Kühlmittel in irgendwelchen Nuten der Profile sammelt, um dann an irgendeiner anderen Stelle der Fräse herauszutropfen, habe ich die gesamte Einheit in eine zusätzliche Edelstahlwanne gestellt. Außerdem wurden die seitlichen Spritzschutz-Bleche so abgeschrägt, dass das Kühlmittel sich dort nicht ansammeln kann.

Neue CNC – Umbau von Schrittmotor auf Servomotorsteuerung

Eigentlich war ich mit der Fräse ja nun recht zufrieden, wenn da nicht dieser raue Lauf der Schrittmotoren wäre. Da die Steuerung im Vollschritt-Betrieb laufen muss, um die nötigen Geschwindigkeiten zu erreichen, lässt die Laufruhe – speziell bei Diagonal- und Kreisfahrten – stark zu wünschen übrig. Auch wäre etwas mehr Dynamik in den Bewegungen bei vielen Fräsjobs angebracht. Speziell hinsichtlich des Fräsens von 3D-Teilen ist diese Dynamik wünschenswert.

Vor diesem Hintergrund stehen nun 2 Möglichkeiten der Verbesserung zur Wahl:

1. Aufbau einer neuen, besseren Schrittmotorsteuerung inkl. besserer Motoren

2. Umbau auf Servosteuerung mit Servomotoren

Nachdem ich im Internet schon mehrfach Videos von servogesteuerten Anlagen gesehen habe, ist die Entscheidung zugunsten der Servosteuerung gefallen!

In der nächsten Zeit werden nun 2 verschiedene Servosteuerungen aufgebaut werden, und es sollen auch beide Steuerungen hier dokumentiert und gezeigt werden. In die Fräse eingebaut wird dann die am besten harmonierende Steuerung.

Die erste Steuerung auf Basis der Geckodrive G320 Servocontroller

Durch Zufall und einen Kontakt im CNC-Forum (peters cnc ecke) konnte ich 3 Stück Geckodrive G320 erhalten, die sonst eigentlich nur in Amerika erhältlich sind. Auf Basis dieser konnte die Materialsammlung zur Aufbau der Steuerung beginnen. Benötigt wird dazu

– 3 Gleichstrommotoren bis max. 80 Volt / 20 A

– 3 Encoder

– 1 Netzteil zur Spannungsversorgung in dem von den Motoren geforderten Leistungsbereich

– diverse Kabel (für die Encoder abgeschirmte Kabel)

– Schaltschrank

– Lüfter etc.

Der fertige Schaltkasten

Der Schaltschrank enthält nun neben den 3 Gecko Controllern auch die vorher verwendete Schrittmotorsteuerung Step3N um die Zusatzfunktionen dieser Karte nutzen zu können. Diese Zusatzfunktionen wie Endschalter, Referenzschalter, Spindelrelais und Kühlmittelrelais können daher wie gehabt von PCNC aus angesteuert werden. Für die Step3N Karte wurde auch der zweite Ringkerntrafo benötigt, um die erforderliche Steuerspannung von 24 V zu generieren.

An der Fronttafel wurden die Bedienelemente wie Hauptschalter, Start/Reset Schalter für die Geckos und der AUS-Schalter für die Geckos montiert. Zudem wurden die LED´s zur Fehleranzeige je Achse von den Geckos herausgeführt.

Bei den Motoren standen mehrere Modelle zur Verfügung – für den ersten Test habe ich mich nun für Dunkermotoren mit einer Leistung von 100W bei einer Nennspannung von 40 V und einer Nenndrehzahl von 3000 Upm entschieden. Diese Motoren hatten bereits einen 2-ten Wellenstummel, um den Encoder anzubringen. Die von mir verwendeten Encoder HEDL 5640 stammen aus Ebay und haben eine Aufnahme von 6,35mm. Da die Motoren eine 8mm Welle besitzen musste diese erst auf die 6,35mm abgedreht werden. Dafür habe ich das Gehäuse des jeweiligen Motors in die Drehbank eingespannt und den Motor mit eigener Kraft (24V=) laufen lassen und die Wellenenden auf 6,35mm abgedreht.

Für die Montage haben die HEDL-Encoder 2 recht praktische Fähnchen an der Grundplatte in die man die entsprechenden Befestigungbohrungen setzen kann. Zur Montage der Motoren an der Fräse mussten jedoch neue Adapterplatten gefertigt werden welche ich aus 10mm Aluminium gefräst habe.

Mit PCNC als Steuersoftware erreicht die Fräse nun eine Eilgeschwindigkeit bis zu 74mm/sek. Durch den in den Geckos eingebauten ver4-facher beträgt die Auflösung der X und Y Achse 0,0025mm/Schritt und bei Z 0,00125mm/Schritt.

Besonders erfreulich ist, dass die Motoren einen wirklich seidenweichen Lauf aufweisen welcher in keiner Weise mit dem Lauf der alten Schrittmotoren vergleichbar ist.

Jetzt kann die Fräse wieder arbeiten ….. und das wird dann wohl sicher wieder in ein paar Änderungen münden…..

Die dritte CNC – Fräse im Eigenbau „Alpine VFZ 3 – 500“

Das war dann auch schon wieder das Ende meiner Alu-CNC-Fräse.

Nur knappe 2 Jahre durfte sie mir dienen, bis erneut gestiegene Anforderungen abermals einen Neubau erzwangen.

Baubericht

Zunächst erfolgte natürlich die Zerlegung der Alu-Fräse in ihre Einzelteile.

Die „wertvollen“ Komponenten wie Motoren, Encoder, die Steuerung, Linearführungen und Kugelumlaufspindeln wurden säuberlich ausgebaut, generalgereinigt und stehen für den Neuaufbau wieder zur Verfügung.

Übriggeblieben sind eigentlich nur noch viele Schrauben und einige Aluminiumprofile die zunächst einmal auf Halde gelegt werden.

Der Aufbau beginnt …

Die Anforderungen an die neue Maschine waren zunächst einmal viel MASSE, größere Verfahrwege, stabilere Z-Achse und da man ja auch „mit dem Auge“ fräst, auch noch eine hübschere Optik.

Im Unterschied zur vorherigen Fräse wird die Alpine VFZ 3 aus Gründen der Steifigkeit als Portalfräse mit stehendem Portal ausgelegt.

Die Verfahrwege betragen X 500 x Y 300 x Z 200 mm.

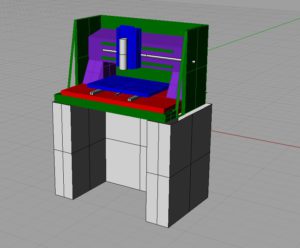

Grob skizziert sieht es dann folgendermaßen aus:

Um die gewünschte Masse und Stabilität zu erreichen wurde die gesamte Maschine aus Guss, Stahl und Mineralguss konzipiert. Um einen schwingungsarmen und stabilen Unterbau zu erreichen, habe ich mich für einen Aufbau aus 20cm Schalsteinen entschieden, die mit Beton ausgegossen werden.

Da der gesamte Aufbau, d.h. Fräse + Unterbau auf ein Gewicht von ca. 1 Tonne kommen wird, war es aber zunächst notwendig, den gedämmten Estrichboden unter den Schalsteinen zu entfernen, da dieser dieses hohe Gewicht nicht schadlos tragen kann.

Somit steht der Unterbau nun zur Gänze auf der Fundamentplatte des Hauses auf.

Fertig …. rund 290 kg Schalsteine die mit ca. 450 kg Beton ausgegossen wurden !

Basis für die Fräse selbst ist eine Kontrollplatte aus Guss, Güteklasse DIN 876-0, mit geschabter Oberfläche und einem Gewicht von rund 130kg. Diese Platte ist direkt Träger für die Linearführungen der Y-Achse.

Das Portal und die Y und Z – Achse wurden aus Stahlprofilen UNP 100 angefertigt.

Die Teile sind teilweise geschweißt und teilweise geschraubt.

Die Aufnahmen für die Linearführungen, das Fest- und Loslager der Kugelgewindespindel sowie die Referenzflächen für die Montage wurden winklig plangefräst (Danke Mike !!).

Die Stahlprofile wurden hinten noch mit einigen Ankern versehen, um eine gute Verbindung zwischen Stahl und Mineralguss zu erhalten.

Das Mineralguss-Material ….

Ich habe mich beim Mineralguss für ein fertiges Produkt aus dem Bereich der Bauchemie entschieden. Hier ist Harz, Härter und das Mineralgestein bereits in der richtigen Menge und auch in der optimalen Sieblinie erhältlich.

Durch den Harz-Anteil von rund 10% an der gesamten Mischung ist das Material eher als „bröselig“ zu bezeichnen und man kann nicht wirklich von einem „Gießen“ sprechen. Eher ist das Befüllen der Form ein „Stopfen“

Hier ein Test-Stück welches einer Belastungsprobe unterzogen wurde. Das rund 1cm dicke Scheibchen konnte nur mir roher Gewalt im Schraubstock zerbrochen werden.

Für den Mineralguss wurde die Fräse mit Holz verkastet.

Und der Mineralguss schön fest gestopft und verdichtet…

Das „Entformen“ hat sich allerdings als teilweise recht schwierig erwiesen, da durch das mechanische Stopfen das aufgebrachte Trennmittel abgekratzt wurde und der Mineralguss damit eine supergute Verbindung mit dem Holz eingegangen ist.

Hier waren dann mehrere Stunden mit dem Stemmeisen notwendig ….

Technische Daten:

Verfahrwege:

X=500,Y=300, Z=200mm

Geschwindigkeiten:

derzeit max. 40mm/sek

ich will aber über eine optimale Motoreinstellung noch auf 70mm/sek kommen

Maschinengewicht:

ca. 1200 kg brutto

Aufbau:

Grundplatte aus einer 130 kg Guss-Kontroll/Messplatte 1000 x 600 mm

Linearführungen THK20 für X und INA25 für Y und Z

Kugelgewindespindeln Isel 16×5,

Portal aus Stahl UNP100 Profilen mit rund 100 kg Mineralguss verstärkt

Frässpindel:

ELTE TMPE3 Hochfrequenzspindel, 1 KW, 3000 bis 24000 Upm

mit Spannzangenaufnahme ER25 und Frequenzumrichter Siemens 1,5 KW

4 voreingestellte Geschwindigkeiten über Vorwahlschalter am Paneel mit 6000,12000,18000,24000 Upm

Steuerung:

Servosteuerung Geckodrive 340 mit 3x Dunkermotor 100W/40V

Peripherie über Lewetz Step3N Schrittmotorkarte (Relais und Referenzschalter)

Alle Maschinenendlagen über kategorischen Motor-Stop überwacht

Softwaresteuerung Lewetz PCNC

Noch fertigzustellen:

– Kühlmittelbehälter mit Pumpe und MMKS-System

– Spänebehälter für das Vielspan-Rollo der Y-Achse vorne

– ein paar Abdeckungen

– Fertigstellung der Einstellungen und Prüfprotokoll erstellen

Veränderungen, Verbesserungen, Erfahrungen

Viel-Span-Rollo

Unter diesem Unwort verbirgt sich lediglich ein Rollo um den Faltenbalg der Y-Achse vor zuviel Spanmaterial und damit vor Verstopfung zu schützen.

Gleichzeitig werden Späne durch dieses Rollo abtransportiert und entsorgt indem das Rollo unter die Fräse gezogen wird und sich in eine Edelstahlwanne entleert. Diese kann von Zeit zu Zeit bequem ausgeleert werden.

Absaugung und Vakuum

Nach den ersten Fräsarbeiten in CFK war schnell klar, dass eine Absaugung zum absoluten MUSS gehört. Weniger um wirkliche Alu-späne abzusaugen, sondern mehr gegen den Staub bei Fräsarbeiten in Holz, CFK, und GFK.

Hierzu dient ein etwas modifizierter Zyklonabscheider der in den diversen Baumärkten zum Saugen von Asche angeboten wird und mein ganz normaler Werkstattsauger der an der Tonne angesteckt wird.

Damit Staub/Späne auch zuverlässig eingesaugt werden können, habe ich einen Absaugkopf für die Elte-Spindel gebaut, der sich auf dem runden Lagergehäuse der Spindel bequem in der Höhe verstellen und mittels Schnellverschluss fixieren lässt.

Aus Edelstahl gefertigt ist damit auch die Wärmeabfuhr des Lagergehäuses gewährleistet..

Der Vakuumtisch ist „handelsüblich“ und insoweit nichts besonderes.

Die Vakuumpumpe ist mir zufällig in die Hände gefallen – ist zwar ziemlich gebraucht aber schafft mit ihren 1000 Watt noch rund -0,65 bar.

Erfahrungen

Was ich bisher mit Sicherheit sagen kann, ist, dass ich mir mit dem Betonsockel ein ziemliches Ei gelegt habe.

Dadurch, dass der Betonsockel (aufgrund des Gewichtes von Beton und Fräse) direkt auf der Keller-Fundamentplatte steht, habe ich eine irrsinnige Schallübertragung auf das ganze Haus feststellen müssen. Fräse ich mit 24.000 Upm in Alu, dann ist das Fräsgeräusch im ganzen Haus lauter zu hören als direkt an der Fräse.

An dieser Stelle ist also noch absoluter Nachholbedarf gegeben – derzeit in Form von diversen Experimenten was die Vibrationsentkopplung zwischen Fräse und Betonsockel betrifft.

Die Lösung ist gefunden ……..

Unter der Schaukel der Kinder lagen ein paar so Fallschutzplatten aus zusammengepressten Gummigranulat. Aus einer dieser 4cm starken Platte habe ich mir 4 Quadrate 10 x 10 cm ausgeschnitten und an den 4 Punkten unter die Grundplatte der Fräse gelegt.

UND JETZT IST RUHE !!!

Umbau des TFT Bildschirmes zum Touch-Screen

Nachdem ich, zwar mit ein paar Hürden aber doch erfolgreich den Umstieg auf Mach3 geschafft habe, hat mich nun letztlich die Verwendung von Maus und Trackball ziemlich genervt.

Also muss ein Touchscreen her. Aufgrund der noch immer recht hohen Preise der Touchscreens habe ich mich zu einem Umbau meines, in der Konsole eingebauten 15 Zoll TFT Schirmes entschieden.

Basis für den Umbau bildet eine resistives 15 Zoll Touchpaneel. Dieses besteht aus einer Glasplatte als Träger und einer darauf aufgebrachten berührungssensitiven Folie. Des Weiteren ist im Lieferumfang eine kleine Elektronikplatine, ein USB Kabel und die Treibersoftware enthalten.

Zunächst habe ich also den TFT zerlegt und vom Gehäuse befreit und dann das Touchpaneel schön mittig auf den TFT gelegt (geht recht einfach, weil die sensitive Fläche des Touchpaneels angezeichnet ist). Damit das Paneel auch bleibt wo es ist habe ich an den Auflagerändern entlang dünnes doppelseitiges Klebeband verwendet.

Das gesamte Touchpaneel hat eine Dicke von ca. 2,3 mm welche beim Wiederzusammenbau mit dem Gehäuse beachtet werden muss.

Hier habe ich an den Befestigungspunkten je 3 Beilagscheiben als Distanzhalter eingebaut.

Dies sowohl bei der Montage des hinteren Gehäuseteils als auch des vorderen Gehäusrahmens. Ein Spalt entsteht bei dem von mir verwendeten IBM Schirm dadurch nicht, weil die innere Überlappung der beiden Gehäusehälften groß genug ist.

An einer Seite habe ich nun noch die Befestigungslasche zurückgebogen, da gerade hier das Flachbandkabel austritt. Ein Befestigungspunkt weniger spielt aber keine Rolle.

Die kleine angeschlossene Platine habe ich mit Doppelklebeband an der Gehäuserückwand befestigt.

Und schon war der TFT fertig zum Wiedereinbau.

Die auf CD mitgelieferte Treibersoftware ist schnell installiert und nach einer kurzen 4-Punkt Initialisierung ist der Touchscreen einsatzfähig.

Fazit:

Eine recht einfache und mit rund 190,– Euro an Kosten erträgliche Variante um zu einem Touchscreen für die Maschinenbedienung zu kommen – wohlgemerkt bei vorhandenem TFT oder Röhrenbildschirm mit gerader Scheibe.

Ach die Eintrübung durch die vorgesetzte Scheibe würde ich als Vernachlässigbar ansehen. Der Screen funktioniert einwandfrei und auch die Bedienung von Windows bzw. Auswahl von Dateien etc. ist – Treffergenauigkeit vorausgesetzt – mit dem Finger leicht möglich.

Flüsterleise Absauganlage

Es ist herrlich … die Elte Hochfrequenzspindel fräst sich nahezu geräuschlos in das Sperrholz … wenn jetzt nur noch der Staubsauger nicht so einen Lärm machen würde.

Hier musste dringend Abhilfe geschaffen werden:

Hierfür mussten die Vakuumpumpe, der Abscheider und der Staubsauger den Raum verlassen und wurden im Nebenraum in eine Kiste aus 60mm starken Weichfaserplatten verbannt. Damit der Schall nicht mit der austretenden Abluft des Staubsaugers transportiert wird, wird die Abluft über einen Schalldämpfer aus der Lüftungstechnik geführt.

Neben der Tatsache, dass nun mehr Platz neben der Fräse ist, ist nun die ganze Gerätschaft ordentlich verstaut und nebenbei fast nicht mehr zu hören. An der Fräse selbst hört man überhaupt nur mehr das Ansauggeräusch der Luft.

Zur Verbesserung der Optik habe ich noch einen Holzkasten herumgebaut, der nun als Ablage dient und dessen Deckel mittels zweier Griffe schnell und leicht abgehoben werden kann.

Neben der Tatsache, dass nun mehr Platz neben der Fräse ist, ist nun die ganze Gerätschaft ordentlich verstaut und nebenbei fast nicht mehr zu hören. An der Fräse selbst hört man überhaupt nur mehr das Ansauggeräusch der Luft.

Alles gut verpackt … die Vakkuumpumpe befindet sich genau unter dem Staubsauger.

Werkzeuglängentaster

Unter Mach3 bietet die Verwendung eines Werkzeuglängentasters in Kombination mit der Werkzeugverwaltung einige Vorteile – vor allem wenn man mit Spannzangen arbeitet und daher nicht immer gleich lang einspannen kann.

Besonders bei notwendigen Werkzeugwechseln innerhalb eines Fräsjobs bietet der Längentaster eine wesentliche Erleichterung und erspart das mühsame wiederfinden des Nullpunktes mit dem neu eingespannten Werkzeug.

Als Werkzeuglängentaster dient hier ein mechanischer Schalter aus der Wühlkiste. Am eigentlichen Schaltelement habe ich noch einen Schaltteller aus Edelstahl aufgeklebt. Dieser ist auf der „Verschleissplatte“ an der Werkzeugwechselposition mit 2 Schrauben montiert. Da er an dieser Stelle den Arbeitsbereich einschränkt, kann er durch die 2 Schrauben leicht gelöst werden wenn der gesamte Arbeitsbereich benötigt wird. Da die Höhe des Tasters bekannt und in Mach3 hinterlegt ist, kann der Taster auch als mobiler Taster verwendet werden.

Auch bei oftmaligen Messungen des gleichen Werkzeuges hat die Vermessung bisher immer unter 0,01mm Abweichung ergeben.

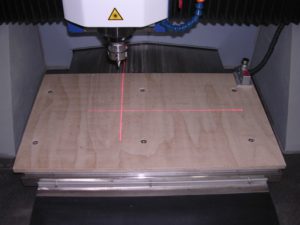

Laser-Fadenkreuz

Angeregt durch einen Betrag in Peters CNC- Ecke habe ich mir 2 Linienlaser vom Laser-Fuchs bestellt.

Diese wurden so an der Z-Achse montiert, dass der Schnittpunkt der beiden Laserlinien genau unter dem Fräser liegt.

Da die Laserlinien rund 2 mm breit sind ist dies natürlich kein Ersatz für einen Kantentaster bzw. eine hochpräzise Vermessung, jedoch ist es speziell zum Einrichten von Plattenmaterial recht hilfreich !!

Abdeckung der Elte-Spindel

Diese Abdeckung der Frässpindel dient eigentlich lediglich optischen Zwecken.

Gefertigt aus einer 3mm starken Baumarkt-Kunststoffplatte die sich mit Hilfe eines Heissluftgebläses wunderbar biegen lässt und nach dem Abkühlen die Form beibehält.

Vollautomatischer Werkzeugwechsel

Also will ich heute einmal meine Version vom automatischen 6-fach Werkzeugwechsler vorstellen.

Der WZW ist an meiner Eigenbau-MG-Fräse eingebaut.

Basis ist eine HF-Spindel 2,2KW von Elte mit pneumatischem Wechsler SK20 mit ER16 Spannzangen welche ich vor ca. 1 Jahr gegen die 1KW Elte mit ER25 getauscht habe.

Als Steuerung ist Mach3 im Einsatz in einer frühen Version von cnc-steuerung mit Touch-Screen Bedienung und integrierten Makros für verschiedenste Werkzeugwechsler.

Ausgehend vom 6-fach Makro in Mach3 habe ich den Werkzeugwechsler passend angebaut.

Wichtig für mich war hierbei, dass der Bearbeitungsraum nicht durch die Werkzeuglagerung eingeschränkt wird. Daher habe ich mich für eine Variante entschieden bei der das Werkzeugmagazin für den Wechsel in den Arbeitsraum einfährt und danach wieder weg ist.

Ebenso wollte ich den Werkzeuglängentaster nicht mehr auf dem Bearbeitungstisch haben sondern ebenfalls im Werkzeugmagazin untergebracht wissen.

Herausgekommen ist dabei also eine Werkzeugbrücke die die 6 SK20 Halter beinhaltet sowie auch den Werkzeuglängentaster. Diese befindet sich hinter dem Bearbeitungsbereich in einer Edelstahlbox und ist mit einer Klappe verschlossen. Sowohl die Klappe als auch das Ausfahren der Brücke wird pneumatisch gemacht. Wird also ein Werkzeugwechsel angefordert, so wird zunächst der Bearbeitungstisch nach vorne gefahren, dann die Klappe geöffnet, dann die Werkzeugbrücke herausgefahren und der WZW kann durchgeführt werden. Unmittelbar nach dem Wechsel des Werkzeuges wird dieses Vermessen und die aktuelle Länge im Werkzeugkasten von MAch3 abgespeichert. Dann wird die Werkzeugbrücke wieder eingefahren und die Klappe geschlossen.

Steuerungstechnisch ist das ganze mit einer Relaisschaltung für die Ansteuerung der Magnetventile für die Pneumatik realisiert.

Ebenso ist in die Steuerung integriert, dass alle Positionen abgefragt werden … also Tisch im Gefahrenbereich J/N, Klappe offen J/N, Brücke draussen J/N, Brücke drinnen J/N, KLappe zu J/N etc.

Für den Fräsbetrieb habe ich nun mehrere Varianten entwickelt.

Var1.

es werden alle Werkzeuge automatisch vermessen und dann im Betrieb einfach durchgewechselt wobei mit Werkzeug1 der Nullpunkt zu definieren ist.

Var2.

es wird nur das erste Werkeug vermessen und damit der Nullpunkt in Z angetastet und dann jedes neu eingewechselte Werkzeug vermessen und entsprechend verrechnet.

Var.3

das Werkzeug 1 ist für die Nullpunktvermessung reserviert und wird nur dafür verwendet. Alle weiteren Werkzeuge werden dann entweder durchgewechselt wegen der Vorvermessung oder nach dem Wechsel gemessen und verrechnet.

In den vergangen Tagen habe ich einige Tests was die Wiederhohlgenauigkeit der Vermessung und Verrechnung betrifft durchgeführt und bin letztlich bei rund +/- 0,03mm gelandet.

Das ist ganz in Ordnung wenn man bedenkt, dass die Brücke mit dem Längentaster bewegt wird und der Längentaster selbst auch nur einen kleinen Mikroschalter enthält.

So, hier gibt es das jetzt noch in Bildern.

Für ganz interessierte gibt es auch noch ein Video.

Übrigens die Tool to Tool Zeit ist eher als gemächlich zu betrachten, aber immernoch viel besser halt mit der Hand zu wechseln.