Panzer

M1 A1 Abrams 1:5,5

Projektstart

In der nächsten Zeit wollen wir einmal etwas ganz anderes bauen.

Kettenfahrzeuge haben durch den hohen Bauaufwand, die vielen Einzelteile einen ganz eigenen Reiz. Im Gegensatz zum Hubschrauber haben sie auch den großen Vorteil, dass sie nicht vom Himmel fallen können.

Bei diesem Projekt haben wir uns für den Nachbau des amerikanischen M1A1 Abrams Panzer entschieden.

Der M1 Abrams ist seit den 1980er-Jahren der Hauptkampfpanzer United States Army und des United States Marine Corps und wird als einer der wenigen Panzer weltweit mit einer Gasturbine als Antriebsaggregat ausgerüstet.

Unser Abrams soll im Maßstab 1:5,5 komplett aus Metall, d.h. Stahl und Aluminium/evtl. Messing gebaut werden. Der etwas unrunde Maßstab von 1:5,5 ergibt sich einfach aus der Tatsache, dass der Kellerausgang nur 70cm breit ist und der Panzer in diesem Maßstab dann ca. 67cm und somit gerade noch passt.

Geplante Daten:

Länge über alles: 1787mm

Breite über alles: 665mm

Höhe: 525mm

Gesamtgewicht: geschätzte 250 bis 300 kg

Motor: 2-Wellen Turbine

Leistung: ca. 8KW bei 175.000 Upm

Kraftübertragung: vollhydraulischer Antrieb

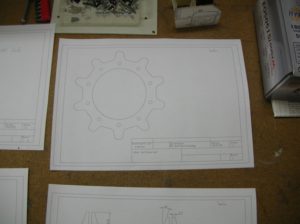

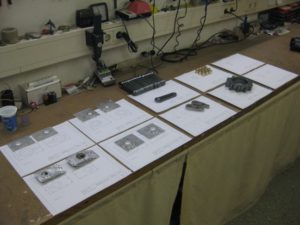

Bis jetzt besteht das Projekt noch aus einigen Zeichnungen in 3D und auch in 2D als Fertigungsunterlagen ……

Ich war über die Feiertage nicht ganz untätig und so sind die ersten Teile für den Abrams schon fertig bzw. in Arbeit.

Hier zunächst die plasmageschnittene und gekantete Wanne aus 3mm Stahlblech. Die Bierflasche gibt einen recht guten Anhaltspunkt für die Größe der Wanne.

Die Stahlblechteile um die Wanne vorne und hinten zu verschließen müssen noch geschweißt werden.

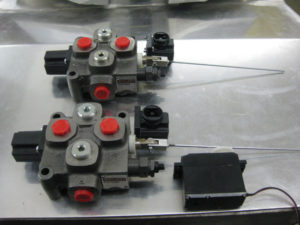

Die Hydraulikmotoren und die Steuerventile welche noch so umgebaut werden müssen, dass sie mittels Servo bedient werden können.

Einige der vielen Kleinteile für den Kettenantrieb sind bereits fertig bzw. in Arbeit.

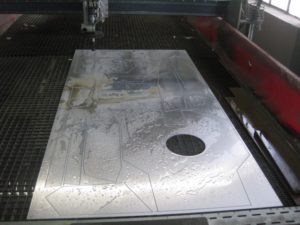

Einige Teile wie z.b. die Kettenräder und die Schwingarme für die Laufrollen sind aus Stahl plasmageschnitten.

Andere wiederum – wie die Buchsen für die Schwingarme werden händisch auf der Drehmaschine hergestellt, was naturgemäß etwas Zeit in Anspruch nimmt, da jedes einzelne Teil nach Zeichnung gefertigt werden muss.

Hier entstehen gerade die Bohrungen für die Lagerblöcke der Antriebsräder.

Diese sind aus Aluminium aus dem Vollen gedreht und enthalten je 2 Kugellager 6004-2RSH.

Ebenfalls aus dem Vollen gedreht – die Innenteile der Antriebsräder an denen jeweils links und rechts ein Zahnkranz aufgeschraubt wird.

Jetzt fehlen hier nur noch ein paar Bohrungen mit Gewinde und die Schrauben.

Hier wird gerade eine Schlüsselfläche zur Aufnahme des inneren Hebels für die Federung auf eine Schwingarmachse gefräst.

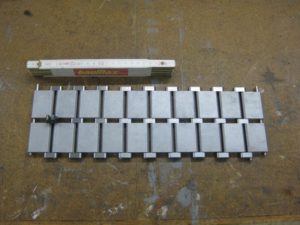

Für die Ketten sind hier schon einmal 320 Kettenbolzen aus 5mm Edelstahl vorgefertigt und warten auf die restlichen Teile der Kette.

Noch immer befinde ich mich in der Teilefertigung ….

Mittlerweile haben sich für die Ketten noch 320 gefräste Kettenschlösser aus Edelstahl hinzugesellt.

Die Wanne hat bereits die Schwingplatten und die Schwingen zur Montage der Laufräder montiert bekommen …

… und die ersten Aluminiumplatten für den Aufbau dürfen auf der Wanne probesitzen.

Die Lagerblöcke für die Antriebskettenräder sind auch schon fertig gestellt und ebenso die 20mm starken Antriebsachsen.

Hier sind die 32 Verschleißscheiben aus Stahl zu sehen, die zwischen den Laufrädern montiert werden, um den Verschleiß am Aluminium der

Laufräder möglichst gering zu halten.

Die Laufräder aus Aluminium bekommen einen „Gummi“ aufgegossen, bestehend aus einer weichelastischen 2-Komponenten Polyurethangießmasse namens EBALTA GM273 mit einer Shore-A Härte von 90. Dazu wurden 4 Formen aus Hart-PVC gedreht, in welche dann die Aluräder hineingesteckt und mit der Polyurethangießmasse umfüllt werden.

Nach einem mehrstündigen Schweiss- und Schleifmarathon ist nun die Basis für das Oberdeck des Abrams im Groben fertig.

Bestehend aus 3mm Aluminiumblech kann man jetzt erkennen, dass es sich um ein Panzerfahrzeug handeln wird.

Viele Teile werden derzeit parallel hergestellt wodurch in diesem Baubericht leider der durchgängige „Rote Faden“ fehlt.

Hier exemplarisch das Drehen der insgesamt 32 Laufräder.

Die Laufräder bestehen jeweils aus einem inneren und einem äußeren Rad welche dann auf der Welle miteinander verschraubt werden.

Im Zwischenraum werden die Verschleißplatten aus Stahl verschraubt um die Aluminiumflanken der Räder vor den Mittelstegen der Ketten zu schützen.

Hier sind die Laufrollen nun paarweise zusammengestellt fertig gebohrt (über 500 Löcher)

Damit sind die Laufrollen bereits fertig um ihre Gummilauffläche zu bekommen.

Hierfür dienen die 4 gedrehten Formen mit Innenzentrierung. Der Zwischenraum zwischen Aluminiumrad und dem Kunststoff wird mit dem Gießmaterial ausgefüllt und nach dem Entformen bleibt das Material auf den Laufrädern.

Entformt und zusammengebaut sieht nun eine Laufrolle so aus ….

Hier noch einmal ein komplettes Laufrad mit Achse und Schwinge in seinen Einzelteilen.

Und das Familienfoto der Laufräder …

Ebenfalls fertig sind hier nun die Schwingachsen mitsamt der Gleitlager und den Achsen zur Aufnahme der Laufräder.

Parallel dazu habe ich begonnen die Teile für den Turm zu fertigen.

Dazu habe ich die Einzelteile des Turms herausgezeichnet und die einzelnen Teile dann mittels Wasserstrahl herausschneiden lassen.

Diese müssen nun noch teilweise genau gekantet werden und sollten dann zusammenpassen, sodass sie im Weiteren verschweisst werden können.

Die Schweissarbeiten nehmen einige Zeit in Anspruch aber man kann sehen dass auch der Turm langsam Form annimmt.

Nachdem die Laufräder und Schwingen im Wesentlichen fertig sind durften diese schon ihre Plätze einnehmen.

Obwohl noch lange nicht alle Teile für die Ketten fertig sind habe ich Testweise ein Stück Kette zusammengesteckt.

Die Kettenschlösser in der Mitte zwischen den Laufplatten sind nur „Platzhalter“ da die Mittelstege noch nicht fertig sind.

Schaut schon ganz gut aus …..

Zwar ist die Antriebsturbine noch nicht geliefert worden aber zumindest die hydraulischen Antriebsmotoren sind bereits installiert.

Hier ist mein 2240-teiliger „Kettenbausatz“ bestehend aus:

320 Kettenpolstern

320 Kettenplatten

320 Kettenschlössern

320 Mittelstegen

320 Verbindungsbolzen und

640 M3 Senkkopfschrauben

Die schwarzen Kettenpolster müssen noch gebohrt und gesenkt werden aber diese Arbeit werde ich wohl noch etwas aufschieben.

Ich muss mich erst von den 640 Stück M3 Gewinden erholen, bevor ich das anfange.

Aus diesen Teilen gilt es nun die gesamten Ketten zusammenzubauen und die Kettenschlösser mittels WIG mit den Bolzen zu verschweissen.

Hier die beiden fertig verschweissten Ketten:

Nachdem alle 320 Kettenpolster aufgeschraubt sind, sind die Ketten nun fertig für den Einbau ….

Die Aluminiumarbeiten schreiten langsam aber stetig voran.

Hier ein Bild vom aktuellen Status mit den CAD Zeichnungen der Kettenschutzes.

Nunmehr ist auch das Kerntriebwerk angekommen:

JetCat SPT5-H mit single exhaust System

Hier die Auflagefläche für das Drehkranzlager:

Mit dem Drehkranzlager vorbereitet zur Aufnahme des Turms.

Das Drehkranzlager selbst ist aus Aluminium, kugelgelagert und hat einen Zahnkranz Modul 1,5 für den Antrieb.

Umbau der Steuerventile von Hand- auf Servobetrieb:

Um die hydraulischen Steuerventile mittels RC-Servo bedienen zu können habe ich zunächst die Rückstellfedern unter den hinteren Abdeckungen herausgenommen, weil die Rückstellung auf Null ja in Zukunft vom Servo übernommen wird.

Ausserdem brauchen die Servos dann nicht gegen die Federkraft arbeiten.

Dann wurden die vorderen Abdeckungen entfernt und die Umlenkungen für die Handhebel abgebaut.

Stattdessen habe ich spezielle Gabelköpfe gefertigt, an denen die Schubstange zum Servo befestigt werden kann.

Turbine – Kupplung – Getriebe:

Damit die Arbeitsturbine im Standgas und jenen Drehzahlen, bei denen noch nicht genug Drehmoment zur Verfügung steht zu entlasten und sie

sich frei drehen kann wurde die Verbindung Turbine-Getriebe mit einer Fliehkraftkupplung ausgestattet.

Diese Arbeiten haben sich zäh in die Länge gezogen …….

Dazu wurde zunächst die originale Zentrierschraube der Turbine entfernt und durch eine eigens gefertigte hochgenaue Schraube ersetzt, deren

Ende einen Lagersitz bildet.

Diese Schraube nimmt im weiteren ein Lager auf durch welches die Fliehkraftkupplung sich in der Glocke zentriert.

Hier zentriert sich die Fliehkraftkupplung in der Glocke und ermöglicht den Kraftschluss ins Zahnriemengetriebe.

Das nunmehr endlich fertiggestellte Zahnriemengetriebe mit der angeflanschten Doppelpumpe hat eine Übersetzung von 1:2,66, um die

Drehzahl von ca. 8000 Upm an der Turbine auf rund 3000 Upm an der Hydraulikpumpe zu reduzieren.

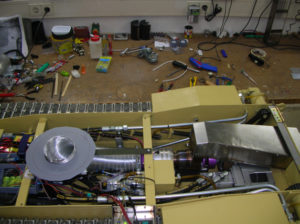

Mittlerweile sind einige der notwendigen Einbauten fertig gestellt.

-

Die Hydraulikmotoren sind hinten links und rechts aussen montiert um im Innenraum mehr Platz zu lassen.

-

In die Druckleitungen der Hydraulikmotoren ist jeweils ein Kugelhahn eingebaut um die Motoren „freizuschalten“ damit man den Panzer schieben oder ziehen kann – ohne diese Freischaltung würden die Motoren sich ohne laufende Turbine nicht drehen lassen.

-

Jeweils davor sitzen die beiden seitlichen Zusatztanks mit einem Volumen von je ca. 2 Liter.

-

Die Einheit Turbine – Kupplung – Getriebe – Pumpe sitzt hinten mittig.

-

Die Steuerventile sind ebenfalls fertig aufgebaut, durch Servo gesteuert und sitzen im vorderen Bereich.

-

Ganz vorne kommt demnächst noch der Tank für rund 10 Liter Hydrauliköl.

-

Die Hydraulikleitungen sind bis auf die Saugleitungen der Pumpe und die Tankrückführung fertig.

Als nächstes muss also der Hydrauliköltank geschweisst und eingebaut werden sowie der Kerosin-Haupttank und die restliche Elektronik der Turbine.

Nachdem nun die Bauteile der Wanne im Wesentlichen alle gefertigt sind und auch bereits lackiert, kann nun Schritt für Schritt mit dem

Einbau der einzelnen Komponenten begonnen werden.

Nunmehr sind alle notwendigen Einbauten in der Wanne erledigt und die gesamte Hydraulikanlage sowie die elektrische Anlage für die Turbine und die RC Steuerung fertiggestellt.

Nun kann es an das erste Betanken gehen und die seit langem erwartete Testfahrt der Wanne kann erfolgen.

Hier der Link zum Video der Testfahrt:

http://www.youtube.com/watch?v=p4ptMchIGW0

Ergebnisse der Testfahrt

Die Turbine dreht mit ca. 160.000 Upm, das ist dann recht hochfrequent und das schafft das Mikro der Kamera nicht mehr … also in echt klingt das ein bisschen besser.

„Wir brauchen mehr Power“ … die Hydraulikmotoren scheinen zu wenig Leistung zu bringen. Nämlich zu wenig um den Panzer auf der Stelle zu drehen bzw. ordentlich zu Lenken. Die Gründe dafür untersuche ich gerade und bin dabei die ganzen Berechnungen nocheinmal nachzuvollziehen.

Weiters müssen die Druckverhältnisse im Hydrauliksystem mit einem Manometer überprüft werden. Es liegt mir der Verdacht nahe, dass die Überdruckventile an den Steuerventilen zu niedrig eingestellt sind.

Die Turbine ist noch weit von Ihrer Leistungsgrenze entfernt gewesen, denn mit 550 Grad Abgastemperatur sind noch fast 150 Grad (bis ca.700) nach oben frei.

Aber das hat schon mal Laune gemacht.

Mittlerweile konnte ich die vorgenannten Probleme beheben und das Hydrauliksystem funktioniert nun.

Das Ergebnis der Testfahrt seht ihr hier … http://www.youtube.com/watch?v=mBJFJCyexNI

Etwas Feintuning ist noch zu machen aber zunächst steht nun die Abgas- und Zuluftführung zur Realisierung an, damit ich nicht mehr als „Cabrio“ fahren muss.

Parallel dazu gehen die Arbeiten am Deckel und am Turm langsam voran…

Erste Testfahrt mit Deckel

Die Arbeiten am Abgassystem der Turbine haben sich schrecklich in die Länge gezogen.

Mittlerweile – ich glaube es ist die Version Abgasrohr Nr. 5 oder so – funktioniert es aber.

Endlich konnte eine Testfahrt mir geschlossenem Deckel gemacht werden um die Funktion zu überprüfen.

Die Wanne war mit Temperaturfühlern „gespickt“, Turbinendaten wurden online an den Laptop übermittelt, und die Deckeltemperatur habe ich alle 2 Minuten mit der Hand getestet.

So um die 10 Minuten bin ich gefahren und dabei blieben alle Werte im grünen Bereich, d.h.

– Hydrauliköltemperatur max. 30 Grad (Temperaturanstieg rund 1 Grad/min)

– Innenraumtemperatur Wanne max. 28 Grad

– Außenwand des Abgasrohres rund 100 Grad

– Max. Abgastemperatur 598 Grad

Hinten links sind innen am Deckel 2 Lüfter montiert, die Luft in den Innenraum pressen, die dann einerseits hinten rechts wieder austritt, bzw. durch den Venturie-Effekt durch das doppelwandige Abgasrohr gesaugt wird. Hier kommen jetzt noch 2 Lüfter dazu und einen Temperatursteuerung in die Wanne sodass die Lüfter nicht immer laufen müssen sondern erst ab einer einstellbaren Temperatur zuschalten.

Sonst ist außer der fehlenden Farbe und noch etlichen Details das meiste fertig.

Ich hoffe, dass ich bald die Teile soweit vorbereitet habe, dass sie lackiert werden können.

Turbinenstrang ….

Turbinenauslass ….

Eine Woche später …

Die ersten Teile sind nun schon lackiert und zusammengebaut macht der Abrams schon was her!!

Hier noch ein Bild mit dem „internationalen Grössenvergleich“

Nachdem nun die Lackierung fertigt ist durfte der Panzer erstmals als Ganzes auf die Waage.

Stolze 219 kg bringt der Abrams nun auf die Waage und mit vollem Tank kommen noch einmal rund 5kg dazu.

An einem schönen Herbsttag konnte der Abrams wieder einmal in die Freiheit entlassen werden und dabei ist auch ein neues Video entstanden.

Ein paar Impressionen:

Und das neue Video …. http://www.youtube.com/watch?v=DxyZwxsi2_E

und noch eines …. http://www.youtube.com/watch?v=ugTRhEqRJAs&feature=plcp

Diese Testfahrt war ein echter Spass, ergab jedoch auch noch die Notwendigkeit einiger Verbesserungen und evtl. werde ich über den Winter noch ein paar Features einbauen …

AB HIER IST LEIDER NOCH

BAUSTELLE