Eurocopter AS 350B1 Turbine

Maßstab 1:6,6

Diese Vario-Maschine ist nun zwar nicht gerade die gewaltige Neuheit, da ich sie schon im Jahre 2003 gebaut hatte und sie als Versuchsträger für einen elektrischen Antrieb auf Basis einer Robbe Futura-Gold Mechanik verwendet hatte.

Damals, in einer Zeit wo es noch keine Lithium Polymer Akkus gab, wollte ich den Heli mit 32 Zellen SubC betreiben. Letztlich scheiterte dieses Projekt an dem hohen Gewicht der Zellen und der damals erhältlichen Reglertechnik.

Kommt Zeit … kommt Rat !

Man muss es nur erwarten können, denn nun, nach einigen Jahren im Modellbauschrank hat sich eine neue Perspektive für dieses Modell ergeben.

JetCat – PHT 2

Eine neue Turbinenmechanik aus dem Hause JetCat, konstruktiv angelehnt an die von mir schon in der großen AS350-B1 eingesetzten PHT3-3, jedoch wesentlich kleiner und damit passend für Helis mit 1700 bis 1800 mm Rotordurchmesser und einem Abfluggewicht bis 10 kg.

Die Turbine befindet sich zum gegenwärtigen Zeitpunkt noch im Prototyp-Stadium und ist noch nicht lieferbar (Stand 30.07.2007)

Diese Tatsache gibt nun jedoch Zeit und Möglichkeit, die Zelle der AS 350 bereits jetzt für den Einbau der Turbine vorzubereiten, sodass nach Auslieferung der Turbinenmechanik diese (mehr oder weniger) nur noch im Rumpf fixiert und eingestellt werden muss.

Hierfür dient mir derzeit ein Eigenbau-Dummy der neuen Turbinenmechanik, gefertigt aus Pappe auf Basis einer Zeichnung der PHT-2, mit welcher alle maßgeblichen Befestigungen und Anschlussteile so +/- 5mm genau vorgefertigt werden können.

Tankanlage

Als wesentliche Änderung zu meinen bisherigen Projekten werde ich für diese Maschine nun einen passenden Tank – einteilig mit rund 2,2 Liter Volumen selbst aus Kevlar anfertigen. Knapp über zwei Liter Sprit sind für eine so kleine Maschine recht viel an Gewicht und somit sollte der Tank auch leicht sein und schwerpunktneutral sowie möglichst tief angebracht werden. Aufgrund der bereits bestehenden Spannten und der hoch eingebauten Mechanik bietet sich hier natürlich der Bauch des Rumpfes unterhalb der Turbinenmechanik sehr an.

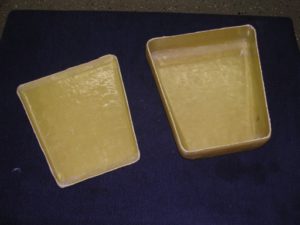

Dafür wurde zunächst ein Rohling aus Styropor angefertigt. Da sich für ein Stück Tank die Anfertigung einer zweiteiligen Negativform nicht lohnt wurde dieser Styroporblock mit Glasgewebe und Kevlargewebe mehrschichtig überzogen.

Mit eingebautem Schwallblech und den Armaturen.

JetCat PHT2

Nach langen Monaten des Wartens ist die ersehnte Turbinenmechanik endlich eingetroffen und die Arbeiten am Hubschrauben können weitergehen.

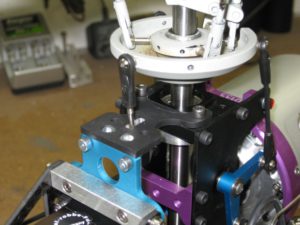

Zunächst jedoch muß die PHT2 in einigen Bereichen etwas modifiziert werden um perfekt in den Rumpf zu passen.

Zuerst musste die Drehrichtung des Systems von links auf rechts umgestellt werden. Dies lässt sich durch das Umdrehen des großen Tellerrades recht leicht bewerkstelligen.

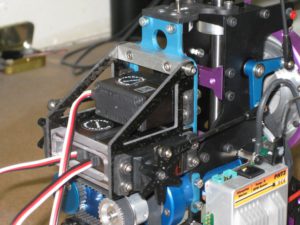

Der standardmässige RC-Vorbau muss entfernt werden, damit die Mechanik in den Rumpf passt.

In der Folge müssen die Servos für die Taumelscheibe an einer neuen Position untergebracht werden. Zu diesem Zweck habe ich einen neuen RC-Träger konstruiert und gebaut, durch welchen die Servos kompakt und an niedrigerer Position angebracht werden können.

Damit ich auf den hässlichen Halter für die Taumelscheibe verzichten kann, habe ich in den Halter, der die RC-Platte mit der Domlagerplatte verbindet einen 3mm Schlitz gefräst.

Durch diesen Schlitz verläuft nun das Anlenkgestänge des Nick-Servos und gewährleistet damit die Verdrehsicherung der Taumelscheibe.

Nach einigen Anpassungsarbeiten konnte die PHT2 nun bereits in der Ecureuile eingebaut werden.

Die nächsten Schritte werden die Planung und Fertigung der Abgasanlage sein.

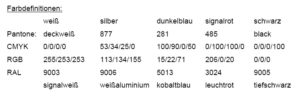

Da diese Maschine ja mit meiner großen AS350 von Hugo Markes einen größere Zwillingsschwester hat, habe ich entschieden, bei dieser Gelegenheit die Maschine neu zu lackieren, damit ich nicht 2 Hubschrauben identischen Designs im Hangar stehen habe.

Das Österreichische Innenministerium hat seit ca. 2 Jahren ein komplett neues Design, welches sich nun auf sämtlichen Fahrzeugen und Fluggeräten der Polizei wiederfindet.

Ebenso wird die Hubschrauberflotte in Zukunft durch die EC135 ersetzt werden und die alten, einmotorigen Maschinen des Typs AS350 werden langfristig verschwinden. Einige der alten Hubschrauber wurden jedoch im Zuge von Generalwartungen neu lackiert und erstrahlen nun ebenfalls im neuen Design.

So soll der Hubschrauber also dann in Zukunft als OE-BXH aussehen …. LINK

Somit steht für die nächste Zeit viel Arbeit an um dem Hubschrauber ein neues Gewand zu geben.

Zunächst also begab ich mich auf Bildersuche um möglichst viele verschiedene Ansichten der Lackierung sehen zu können. Weiters versuchte ich die genauen Farben zu recherchieren, was sich letztlich als gar nicht einfach erwiesen hat.

Das CD (corporate design) des Bundesministeriums für Inneres wurde mit der Zusammenlegung von Polizei und Gendarmerie komplett neu erarbeitet und ist im Internet auch wie folgt zu finden:

Wie ich aber in der Folge entdecken musste, hat man sich bei der Lackierung der Fahr- und Fluggeräte nicht 100% an dieses Corporate Design gehalten, weil die Rote Farbe RAL 3024 „Leuchtrot“ im lackierten Zustand auf den Fahrzeugen wesentlich zu hell und grell war. Stattdessen wurde entschieden, die Farbe RAL 3001 „Signalrot“ zu verwenden.

Nun konnte der Rumpf für die Neulackierung vorbereitet werden. Leider hatte ich damals bei der Erstlackierung die Zierstreifen lackiert anstatt mit Klebeband zu machen und somit wurden viele Stunden chirurgischer Schleifarbeit notwendig um diese wieder zu entfernen. Die dabei abgeschliffenen Nietenköpfe mussten dann auch alle erst wieder ersetzt werden.

Um die Arbeit nicht allzu sehr langweilig werden zu lassen habe ich den Rumpf in mehreren Schritten, nach Farben von oben nach unten neu lackiert, sodass ich mich beim Schleifen der unteren Teile schon über die neue Farbe der oberen Teile freuen konnte !!

So schön langsam bekommt der Rumpf Stück für Stück sein neues Kleid. Noch ein paar Tage Abkleben und lackieren steht jedoch bevor.

Das Rumpfmodell von Vario hat gegenüber dem Original ein wesentlich zu niedriges Kufenlandegestell welches ich bei dieser Gelegenheit gleich verlängert habe. Auch wenn es bei den originalen AS350 Versionen mit sehr niedrigem Fahrwerk gibt, so finde ich das höhere Fahrwerk optisch besser und auch praktikabler im Flugbetrieb, weil dadurch auch der Heckrotor nicht so nahe am Gras ist.

Geschafft, der Heli in seiner neuen Robe !!

Ich denke der Aufwand hat sich letztlich doch gelohnt, denn die neuen, frischen Farben werten das Modell wirklich auf.

Nun ist das Abgasrohr zu fertigen!

Wie schon bei der großen AS350 wird das Abgasrohr aus 0,2mm starkem Edelstahlblech gefertigt und mit meinem „Eigenbau-Punktschweisser“ zusammengebruzzelt werden.

Zunächst habe ich das Abgasrohr in gerader Linie im Rumpfinneren bis zum Rumpfaustritt geführt – ab hier geht es dann in einem Winkel von 15Grad nach oben und es werden außerdem Deflektorbleche eingebaut, die den Abgasstrahl zusätzlich nach rechts oben (von hinten gesehen) leiten.

Hier erkennt man die Abweisbleche die den Abgasstrahl nach rechts oben leiten um das Ansaugen der heißen Abgase durch den Heckrotor zu vermeiden.

Erste Starts …

Die ersten Startversuche der Turbine sind leider etwas daneben gegangen.

Anfangs war der Kerosin-Starter defekt und die Turbine zündete nicht – sondern hat nur den Brennraum mit Kerosin geflutet.

Obwohl die Turbine so gut wie möglich entleert wurde ist beim zweiten Versuch mit neuem Kerosin-Start einiges an Restkerosin in der Turbine verbrannt was zu einem ordentlichen Feuerwerk geführt hat.

Der dritte Startversuch mündete ebenfalls in einem riesigen flame-out da die Werkseinstellung der Pumenanlaufspannung zu hoch war.

Das Resultat war ein rot glühendes Abgasrohr durch dessen Hitzeabstrahlung der Lack zu brennen begann. Das Feuerchen war recht aber schnell ausgepustet und geblieben ist noch etwas verkohlter Lack.

Mittlerweile sind die Einstellungen ganz passabel, jedoch steht fest, dass das Abgasrohr nocheinmal verändert werden muß, da es einfach zu heiss wird.

Durch die abgestrahlte Hitze wird das GFK schon weich und der Lack bekommt Blasen. Hier soll in der Folge eine Hitzschutzfolie sowie ein doppelwandig ausgeführtes Abgasrohr Abhilfe schaffen.

AB HIER IST LEIDER NOCH